英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

人工智能在焊接领域的应用前景展望

人工智能对技术、经济

教育和社会变革的影响

摘要

人工智能(AI)在焊接领域的应用是一个日益重要的研究领域,已经发表了大量这方面的期刊论文。在领先的科学期刊数据库Elsevier和施普林格中,对人工智能在焊接方面的关键字搜索揭示了3000多篇相关文章。大量的出版物表明了人工智能在焊接中的重要性,以及利用人工智能方法解决焊接中的挑战和问题的研究人员的贡献的广度。这些挑战包括焊接参数和焊缝几何形状控制不当,导致焊接质量问题。本文综述了人工智能系统在焊接过程控制和焊接机器人控制方面的研究进展。本文还介绍了人工智能系统在芬兰焊接行业的应用和发展的案例研究。研究结果的分析为预测未来5-10年人工智能对工业4.0时代焊接行业的影响提供了手段。人工智能带来的变化将推动对新技术、经济和社会政策的需求,以及对可持续性和生活质量领域的教育课程和技能培训的改革。对趋势和场景的考虑对学术界和工业界都很重要,在那里,关于人工智能系统的新研究思路和发展趋势将会出现,以便实际实施。

关键词:人工智能;数字化;人机协作;行业4.0;焊接监控;焊接控制

1.介绍

焊接作业涉及到许多工艺参数和接头几何参数的考虑。工艺参数包括电弧电压,电弧电流、焊接速度,接头几何参数包括基材厚度、接头外形(角接头、对接接头或角接头)、接头沟槽和间隙、焊道高度和焊透深度。由于焊接的非线性特性,很难建立这些参数与变量之间的关系。整个焊接过程的控制变得更加复杂,特别是当适应于“教与放”机器人时。近年来,传感器和监控设备等系统已被应用于机器人,以提供广泛的数据,解决焊接过程控制的复杂性。

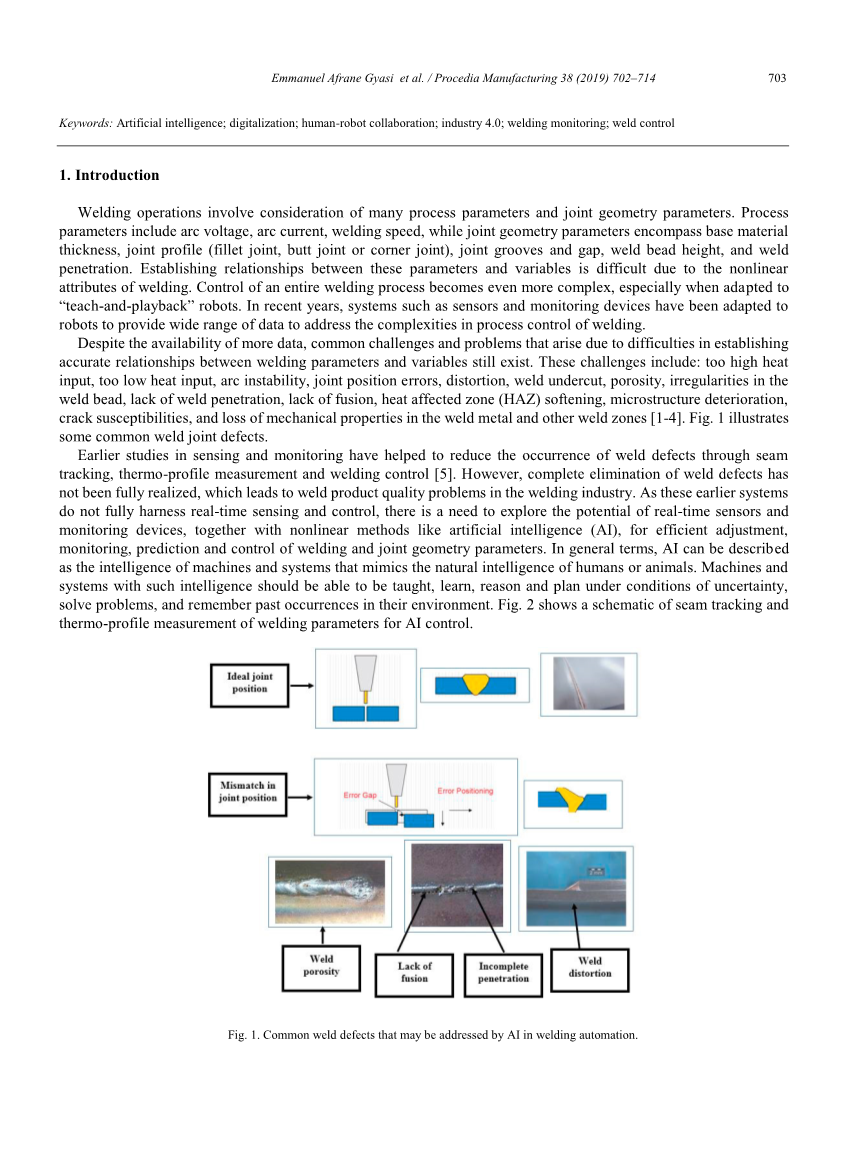

尽管有了更多的数据,但由于难以在焊接参数和变量之间建立准确的关系而出现的常见挑战和问题仍然存在。这些挑战包括:过高热量输入,过低热量输入,电弧不稳定,关节位置错误、失真,焊缝削弱,孔隙度、不规则焊缝,焊透深度不足,缺乏融合,热影响区(HAZ)软化,微观结构恶化,脆弱的感情,和焊缝金属的力学性能损失和其他焊缝区[1 - 4]。图1显示了一些常见的焊接接头缺陷。

早期在传感和监测方面的研究,通过焊缝跟踪、热像测量和焊接控制[5],有助于减少焊缝缺陷的发生。然而,焊接缺陷的完全消除还没有完全实现,这导致了焊接行业的产品质量问题。由于这些早期的系统没有完全利用实时传感和控制,因此有必要探索实时传感器和监控设备的潜力,并结合人工智能(AI)等非线性方法,对焊接和接头几何参数进行有效的调整、监测、预测和控制。总的来说,人工智能可以被描述为模仿人类或动物自然智能的机器和系统的智能。具有这种智能的机器和系统应该能够在不确定的条件下被教授、学习、推理和计划,解决问题,并记住过去在它们的环境中发生的事情。图2为人工智能控制的焊缝跟踪和焊接参数测温示意图。

图一所示,焊接自动化中常见的人工智能焊接缺陷

图二所示,人工智能控制焊接参数的焊缝跟踪和热剖面测量说明

人工智能将给焊接行业带来的变化是不可低估的,尤其是在技术、经济、教育和社会政策方面。基于这些原因,人工智能在焊接行业的出现必须被全面考虑。

2.用于焊接过程控制

近年来在焊接领域的研究已经考察了几种具有人工智能能力的非线性方法,如田口法、响应面法(RSM)、人工神经网络(ANN)、遗传算法(GA)、模糊逻辑系统、自适应神经模糊推理系统(ANFIS)和粒子群优化(PSO)。探索这些方法的主要目的是为建立焊接过程输入参数和输出变量之间的关系提供一个平台,并在此基础上,确定和控制焊接参数,从而获得理想的焊接质量和焊接属性。参照[6,7],表1对这些AI方法的关键特性进行了简单的比较。表2从更广阔的角度介绍了采用人工智能进行焊接控制时的系统考虑。

以往的研究多采用人工智能方法对焊接参数进行静态优化,所使用的参数均为固定的[8],即人工智能在焊接领域的应用已通过实验手段得到了预测和评价。Kim等人对机器人弧焊焊缝高度的预测进行了研究。利用人工神经网络预测对接接头焊缝高度的焊接参数(焊接速度、电弧电流、电弧电压)。采用一种反向传播算法对人工智能进行训练。与线性和曲线回归模型相比,人工神经网络模型能更准确地预测焊缝高度,可用于工艺控制。

Acherjee等人使用反向传播(BP)算法将人工神经网络应用于热塑性塑料激光传输焊接质量的预测。结果表明,该人工神经网络能够根据给定的工艺参数估计抗剪强度和焊缝宽度。Zhang等人利用人工神经网络对具有极坐标特征的熔池几何参数进行识别。利用神经网络模型对焊接融合区的控制进行了预测和评价。Kovacevic等人使用人工神经网络(ANN)基于熔池几何形貌预测焊缝熔深。K. Zhang等人报道,ANN对几乎所有类型的非线性关系都具有较强的非线性映射能力。

|

人工智能系统 |

原则 |

优势 |

限制 |

|

人工神经网络系统 |

-操作前馈回来传播系统。 -代表互相联系的团体,人造的,可见的和隐藏的神经元。 -开发模型来描述 之间的相互关系的特征 输入数 |

-具有学习和培训能力,用于非线性系统建模。 -有模式识别,信号处理,数据预测和控制和时间序列分析功能。 -有适应能力的地方自由参数可以适应变化在周围的环境中。 -有知识发现和数据采矿能力。具有不确定性容忍和不精确的能力。 |

-缺乏语言/解释能力。 -缺乏知识表达能力。 |

|

模糊逻辑系统 |

在一组语言模糊上操作-有语言规则。 -依赖基于规则的系统。 |

-有语言/解释能力。 -具有良好的知识表达能力,良好的不确定性承受能力 |

-缺乏自学习 的能力。 -缺乏适应性和 模式识别的能力。 -缺乏知识发现 和数据挖掘能力 |

|

神经模糊系统 |

-通过杂交模糊操作逻辑、定性方法和自适应神经网络系统功能 |

-结合两者的优点 解决它们,同时产生缺点改进的情报系统 |

-具有典型的局限性 对于单输出解模糊的Mamdani模糊推理系统 |

|

自适应神经模糊推理系统 |

-使用混合学习算法通过结合最小二乘估计量和梯度下降方法。 |

-前置和后置参数进行了优化。 -有归纳和总结的能力特别是在网上学习。 -适用于自适应控制。 |

-具有典型的局限性对于具有常数和线性输出隶属函数的Sugeno系统 |

利用遗传算法对激光功率、焊接速度和送丝速度等工艺参数进行了优化,并考虑了焊接性和生产率等因素。Correia等人使用遗传算法和响应面方法(RSM)对气体金属电弧焊的焊接工艺进行了优化。结果表明,遗传算法是优化焊接工艺参数的有效方法。Sathiya等人建立了一种ANN模型来确定三种不同保护气体的激光焊接参数与熔透深度、焊道宽度和拉伸强度响应之间的关系。结果表明,基于建立的关系建立的模型适合于采用遗传算法优化工艺参数。利用反向传播神经网络(BPNN)和遗传算法对AA5182铝合金与AA5356焊丝[16]的激光焊接拉伸强度进行了预测。Katherasan等人使用田口设计研究了药芯焊条弧焊(FCAW)的焊缝几何形状和输入变量(送丝速度、电压、焊接速度、焊炬角度)的影响,确定了人工神经网络和粒子群优化。

焊接参数的静态优化能力证明了在实时焊接环境中使用人工智能方法的可行性,焊接缺陷、位置变化和误差可以被检测和避免。然而,将人工智能方法与传感器、监控装置等自适应系统结合起来,对焊接参数和几何参数进行实时动态优化和控制的情况并不多见如,焊接行业的实际实现。然而,在这一领域进行的少数研究取得了良好的结果。

采用遗传算法和神经网络对填充丝激光焊接对接接头进行自适应填充建模。利用一组适用于不同接头间隙和不匹配的焊接参数经验数据,建立了反向传播神经网络模型。利用遗传算法对模型进行进一步优化,特别是对初始权值和神经网络阈值的优化。输入参数为接头间隙、失配、焊道宽度和钢筋,输出参数为激光功率、送丝速度和焊接速度。建立了含有6个神经元的隐层。流程设置具有实时功能。使用了具有良好收敛速度的Levenberg-Marquardt学习算法。通过对初始权值和阈值的优化,可以使神经网络避免陷入局部最优值,特别是在焊接样本数据相对较少的情况下。

表2 采用人工智能进行焊接控制时的系统考虑因素

|

焊接控制 |

过程 |

机器人控制 |

联合几何控制 |

传感器控制 |

监控 |

机器设置控制 |

||||||

|

热输入(电压、电流、送丝速度、焊接速度) |

机械手灵巧 |

接头装配消除误差 |

联合 |

临时舞台 |

焊缝形状 |

焊缝形状 |

机器与工件的接地 |

|||||

|

CTWD(电极伸出) |

结束操作 |

效应 |

*关节位置*消除误差 |

位置 |

焊缝外形(喉道厚度) |

焊接(焊接厚度) |

配置文件 |

工作稳定 |

电缆 |

|||

|

保护气体流量 |

运动与轨迹规划 |

焊缝深度(焊缝根部) |

焊缝深度(焊缝根部) |

长焊缝和串联电弧焊 |

||||||||

|

金属转移方式 |

轴控制 |

焊接变形 |

焊接变形 |

振动 |

||||||||

|

连接控制 |

焊接飞溅和气孔 |

焊接飞溅和气孔 |

||||||||||

|

同步 |

符合焊接程序规范(WPS) |

符合焊接程序规范(WPS) |

||||||||||

|

火炬角 |

||||||||||||

|

大数据分析 |

||||||||||||

|

焊接数据分析 |

机器人运动分析 |

联合几何分析 |

传感器分析 |

控制 |

监控分析 |

机器 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[234193],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

||||||

您可能感兴趣的文章

- 板材回弹的模具设计方法外文翻译资料

- 中厚板双丝埋弧焊冷却时间t8/5的预测外文翻译资料

- 人工智能在焊接领域的应用前景展望 人工智能对技术、经济教育和社会变革的影响外文翻译资料

- 力量分析和优化:紧急停止状态下的焊接机器人机构外文翻译资料

- 利用3D视觉实现机器人焊接路径的自动修整外文翻译资料

- CMT焊焊接5083-H111和6082-T651铝合金的力学和显微组织特性外文翻译资料

- PID控制器优化整定外文翻译资料

- 基于杠杆-双阶梯正交切换力的夹紧装置与气动肌腱驱动机构的放大机制外文翻译资料

- 电渣焊引起的焊接温度场、残余应力和变形数值模拟外文翻译资料

- 驱动辊辊转速对铝镁合金 AZ31 环材热轧过程的影响外文翻译资料