英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

GaAs HBT器件热生成机制

及其热优化设计与表征

Sukwon Choi, Gregory M. Peake, Gordon A. Keeler, Member, IEEE, Kent M. Geib, Ronald D. Briggs, Thomas E. Beechem, Ryan A. Shaffer, Jascinda Clevenger, Gary A. Patrizi, John F. Klem, Senior Member, IEEE,

Anna Tauke-Pedretti, and Christopher D. Nordquist, Senior Member, IEEE

摘要-倒装芯片异质集成N-P

InGaP/GaAs异质结双极晶体管(HBTs)

带宽间隙集成热管理

证明了AlN基板和砷化镓基板去除。在没有热管理的情况下,集成后的衬底移除显著加剧了自热效应,导致器件过热从而I-V特性不佳。介绍了一种涉及模拟(设计)、热特性描述、制作和评估的电热设计原理。利用热反射热成像、基于电温度敏感参数的温度测量和红外热成像技术评估了不同结构下HBT结温升。为了降低集成器件的热阻,采用了结构改进辅助的无源冷却方案,即在器件和载体之间加入铟鼓泡散热器。通过在靠近倒装芯片集成HBT有源区的地方安装热沉装置,测量的结温和电性能的改善,结到基板的热阻降低了2倍以上。所建议的异质集成方法不仅考虑了电气需求,还考虑了热需求,为实现先进、稳健的III-V/Si异质集成电子器件提供了方法。

关键词:-III–V半导体材料、异质结双极晶体管(HBTS)、红外(IR)成像、集成电路技术、温度测量、电子热管理、热反射成像。

一.引言

基于III-V的异质结双极晶体管(HBTS)与光电器件、MEMS和CMOS等不同技术的异质集成

2015年7月27日收到的原稿;2015年12月29日修订;2016年2月11日接受。出版日期:2016年4月20日;现行版本日期:2016年5月13日。Sandia National Laboratories是一家由Sandia Corporation管理和运营的多项目实验室,该公司是洛克希德马丁公司的全资子公司,根据合同DE-AC04-94AL85000,为美国能源部国家核安全管理局管理。建议由副主编C.C.Lee在评审意见评估后发表。

S.Choi曾在Sandia National Laboratories,Albuquerque,NM 87185 USA工作,现就职于宾夕法尼亚州立大学,宾夕法尼亚州大学公园,邮编16802(邮箱:sukwon.choi@psu.edu)。

M.Peake、G.A.Keeler、K.M.Geib、R.D.Briggs、T.E.Beechem、R.A.Shaffer、J.Clevinger、G.A.Patrizi、J.F.Klem、A.Tauke Pedretti和C.D.Nordquist在美国新墨西哥州阿尔伯克基的Sandia国家实验室工作。

电子,有潜力允许改善功能性和增强能力。特别是,与传统高密度硅CMOS电路相比,具有无与伦比的高频性能和高功率增益的III-V电子器件的异质集成可以为混合信号和射频电路提供性能增强[1]。,

将III-V材料与硅集成已经有几十年的历史了,并且取得了不同程度的成功。然而,没有大规模的技术可用。在这方面,器件转移或外延转移方法是有希望的。器件传输已经很成熟,通常用于光学和光子器件与其他电路的集成。最相关的例子是使用倒装芯片组件将单个芯片放在一个CMOS晶片上[2]。带预晶外延的基板转移并不常见,但它提供了更紧密的集成,将器件寄生电容和基板损耗降至最低[3]。

尽管有机会增强能力和功能,但退化的热特性通常是三维异构集成的结果[4]。为了保持单个器件的预集成电性能,在异质集成模块的早期设计阶段必须考虑器件的热阻抗。例如,基于砷化镓和InP的HBT比硅CMOS或双极型器件具有更高的驱动电压,具有更高的高速性能。然而,这些器件容易受到自热效应的影响,例如直流电流增益(beta;=ic/ib)随着单个器件VCE的增加而减小,多指器件的电流崩溃[5]。砷化镓基板是一种相对较差的热导体,HBT结构的内部III-V三元复合材料的热导率比砷化镓低一个数量级[6]。这些因素导致严重的热问题,不仅会降低设备性能,还会影响设备的可靠性。因此,热管理是实现高性能GAAS或INP-HBT异构集成的关键因素。在本文中,我们探讨了一种基于砷化镓的HBT技术的热管理挑战和潜在解决方案,该技术通过倒装芯片连接到一个绝缘的、高热导率的Aln倒装芯片载体上实现了异质集成。该器件转移过程包括一个额外的步骤,去除砷化镓基板,以提高尺寸、重量和功率。为了降低翻转所消耗的热量和功率的问题进行的研究方案 。

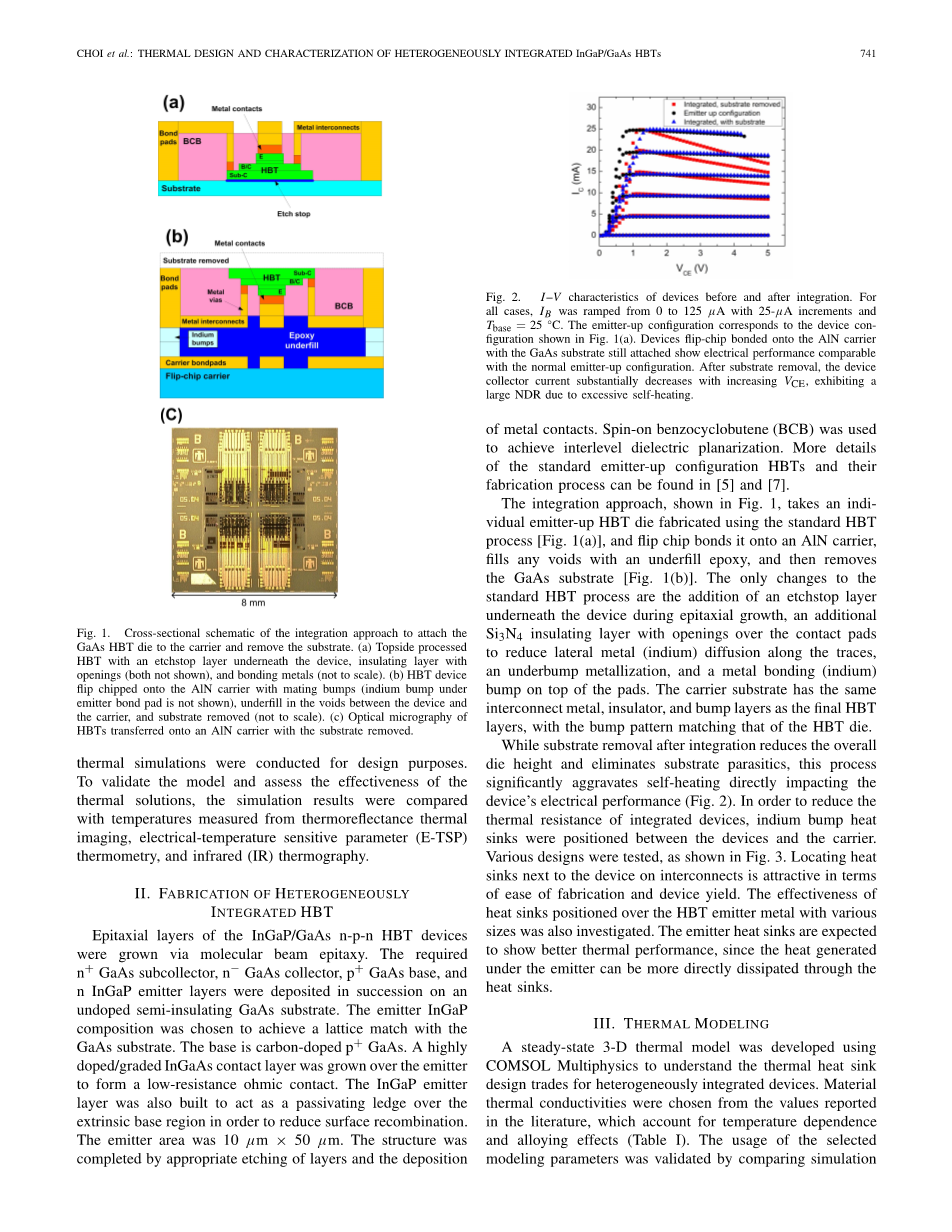

图1.将砷化镓HBT芯片连接到载体并移除基板的集成方法的横截面示意图。(a)上部处理的HBT,装置下方有一个蚀刻停止层,带有开口的绝缘层(均未显示),以及连接金属(不按比例)。(b)将HBT装置翻转到带有匹配凸起的AlN载体上(未显示发射极结合垫下的铟凸起),在装置和载体之间的空隙中填充不足,并移除基板(不按比例)。(c)在移除基板的情况下,将HBT转移到AlN载体上的光学显微照片。

出于设计目的进行了热模拟。为了验证模型并评估热解的有效性,将模拟结果与热反射热成像、电温度敏感参数(E-TSP)测温和红外(IR)热成像测量的温度进行了比较。

二.异质材料集成HBT制造

集成异质结双极晶体管

通过分子束外延生长了InGaP/GaAs N-P-N HBT器件的外延层。所需的N GaAs子共聚焦层、N-GaAs集电极、P GaAs基极和N-InGap发射极层依次沉积在未掺杂的半绝缘GaAs基板上。选择发射极InGap组成以实现与GaAs基板的晶格匹配。碱是碳掺杂的p gaas。在发射极上生长高掺杂/梯度InGaAs接触层,形成低电阻欧姆接触。为了减少表面复合,还在非本征基极区域建立了InGap发射极层作为钝化凸台。发射极面积为10mu;mtimes;50mu;m,通过适当的层蚀和沉积来完成结构。

图2.集成前后设备的I-V特性。在所有情况下,ib以25mu;A的增量从0增加到125mu;A,tbase=25°C。发射极向上配置对应于图1(a)中所示的设备配置。器件倒装芯片与仍然连接着砷化镓基板的AlN载体结合,显示出与正常发射极向上配置相当的电气性能。基板移除后,器件集电极电流随VCE的增加而大幅降低,由于过热,显示出较大的NDR。金属触点。采用自旋苯并环丁烯(BCB)实现层间介电平面化。有关标准发射极上配置HBT及其制造工艺的更多详细信息,请参见[5]和[7]。

集成方法如图1所示,采用使用标准HBT工艺(图1(a))制造的单个发射极上HBT模具,倒装芯片将其连接到AlN载体上,用未填充的环氧树脂填充任何空隙,然后移除GaAs基板(图1(b))。对标准HBT工艺的唯一改变是在外延生长期间在器件下方增加了一层蚀刻停止层,在接触垫上增加了一层具有开口的Si3N4绝缘层,以减少沿痕迹的横向金属(铟)扩散,在接触垫顶部增加了一个欠压金属化和一个金属键合(铟)凸起。载体基板具有与最终HBT层相同的互连金属、绝缘体和凹凸层,凹凸模式与HBT模具的凹凸模式匹配。

集成后去除基板会降低整体模具高度并消除基板寄生,但这一过程会显著加剧自热,直接影响设备的电气性能(图2)。为了降低集成器件的热阻,在器件与载体之间设置了铟鼓泡散热器。测试了各种设计,如图3所示。在互连件上定位装置旁边的散热片对于易于制造和装置屈服具有吸引力。研究了不同尺寸HBT辐射源金属表面的散热效果。由于在散热器下产生的热量可以通过散热器更直接地消散,因此预计散热器将表现出更好的热性能。

三.热模拟

利用COMSOL多物理模型建立了一个稳态三维热模型,以了解异质集成器件的热沉设计行业。材料热导率是从文献中报告的值中选择的,该值考虑了温度依赖性和合金化效应(表一)。通过仿真比较,验证了所选建模参数的使用。进行了很好地对比分析和理解。

Fig. 3. (a) Heat sink designs for flip-chip integrated devices with having their substrates removed. (b) Selected 3-D表示

TABLE I

热导率

结果:根据第四节中详述的实验技术niques测量的温度,假设热量产生(范围为0.05至0.25 W)均匀地发生在立方体积内,其足迹等于发射区面积(10mu;mtimes;50mu;m),从基-发射极结头垂直延伸至集电极/次集电极间。面对。为了简化模型,忽略了由有限基极电阻引起的发射极条周围的发射极电流拥挤,因此假设热源在发射极宽度上是均匀的。对于标准发射极上升装置,假设基板下的基准温度为50°C,以匹配用于热特性描述的实验参数。对于倒装芯片集成器件,同样的恒温边界条件也适用于载流子基面。对于暴露于室温(22°C)空气中的所有其他表面,采用自然对流边界条件(H=5 W/m2K)。由于金属痕迹和通孔结构起着至关重要的作用,因此模型几何结构基于实际设备掩模布局,且简化假设最少。

在传送热量时,特别是对于倒装芯片集成器件。包括图1在内的横截面图中没有显示通孔和接口层细节。

四、实验测温技术

通过热反射热成像、e-tsp热成像和红外热成像对器件温度进行测量。进行这些试验是为了确认用于设计集成器件模块热解决方案的热模型的有效性。通过标准直流特性评估热管理的改进。

a.热反射热成像

热反射热成像检测材料表面反射率随温度升高而变化。由于大多数材料的热反射系数[15]很小,因此采用锁定技术来提高信噪比,以获得良好的温度图像。

采用微天平NT210B对不同构型下的热膨胀系数进行了评估。在锁定信号频率为1 kHz的情况下,用周期性的10%占空比方电压脉冲(VCE=1–7 V)操作HBT,而ib保持恒定值(200mu;A)。选择这种偏压方案是为了确保器件温度达到与直流偏压相同的稳态值。在所有情况下,启动方形VCE脉冲后99.9mu;s进行状态测量[应用100 ns发光二极管(LED)脉冲]。采用20倍物镜采集图像。所有测量的差异限制空间分辨率均小于1mu;m。探测器分辨率为0.45mu;m/像素,使用

1624times;1236像素电荷耦合器件相机。询问470纳米,530纳米(这两个波长显示

高灵敏度的金[16]和白色脉冲LED照明被用来测量发射器配置的HBT中的温升,通过瞄准电镀的金电极和互连。每种材料的热反射系数

波长被确定为9.5times;10minus;5 Kminus;1(470 nm)、minus;2.1times;10minus;4 Kminus;1(530 nm)和minus;1.1times;10minus;4 Kminus;1(白色)。为了

倒装芯片集成器件,用455nm脉冲发光二极管测量次collector(gaas)的背面,其中热反射系数的值为3.45times;10minus;4Kminus;1。校准(以获得热反射系数)和测量程序与[17]中描述的类似。

用于发射极上配置的外露金金属表面提供了足够的信号,具有明确的校准程序,并且在空间上靠近发射极区域(具有峰值温度)。因此,该方法有望提供足够的精度来验证所开发的热模型。

b.基于电器温度敏感参数

e-tsp温度测量[18]是一种无创、快速的技术,只需要简单的实验设备。

|

|

743 |

测量不受全包装设备的设备布局的限制。然而,在选择适用于被检查晶体管的正确简化假设时,必须根据其类型、材料系统和操作条件小心。本文所采用的e-tsp方法[18]将电流增益(beta;)的变化与器件结温升联系起来,并在[19]中报告,以提供可靠和准确的方法来量化基于GaAs的HBT的结温。这种E-TSP方法依赖于HBT输出特性中的NDR(源自自热效应),并且只需要在不同基准温度下以固定的Ib值进行标准直流IC-VCE测量。这种方法的唯一性在于,它可以解释在一定的基板温度(Tbase)下,热阻(rth)对耗散功率(pd)的依赖性。忽略了技术中的关键假设:1)早期效应(基宽调制);2)准饱和;3)雪崩倍增。第一和第二个假设通常适用于GAAS HBT。第三种假设适用于在VCE足够低于击穿电压的线性区域(正向激活模式)中运行的HBT。从e-tsp方法中提取的温度代表装置的有源区(基极-发射极结)的平均温度。

器件在共发射极配置中存在偏差,并在正向工作模式下进行测试。基准基板温度选择为Tbase=50°C。VCE从0扫至7 V,测量I C,而标准发射器向上和倒装芯片集成设备的Ib保持在200mu;A。从电学特性中提取结温升时,排除了饱和区内的数据,并选择了足够低的VCE上限,以防止击穿(比设计的BVCEO小7倍以上)或热致永久降解。用安捷伦4155C半导体参数分析仪在基本温度Tb=40°C–60°C下,以10°C的增量进行hbt-dc字符活化。

该方法的实验过程比其他两种光学测温技术简单得多。此外,这是唯一一种能够探测到基板仍在原位的倒装芯片集成HBTS有源区温升的技术。

c.红外热成像

红外显微热成像技术是一种应用广泛的电子器件温度分布成像工具。这是一种被动光学技术,利用表面自然发出的红外辐射。红外热成像是利用量子聚焦仪器InfraScope II红外显微镜,配备1024times;1

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[608903],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。