英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

织构对挤压细晶Mg-2.6Nd-0.55Zn-0.5Zr合金机械性能改善作用研究

摘要:本项目通过挤压工艺成功制备了平均晶粒尺寸为2.39-3.49mu;m的细晶Mg-2.6Nd-0.55Zn-0.5Zr(wt%)合金板。研究了挤压过程中的微观组织演变和相关的机械性能。结果显示,动态再结晶(dynamic recrystallization,DRX)明显细化了晶粒尺寸,改善了材料微观组织的均匀性。Mg12Nd粗颗粒的挤压破碎促进了微观组织的均匀性和细化,尤其是在较低的挤压温度下。此外,由于变形模式从基面滑移和拉伸孪晶转变到lt;c agt;锥面滑移,挤压过程的基面丝织构变成了双峰织构。随后连续的动态再结晶和粒子激发形核再结晶(particle-stimulated nucleation,PSN)对双峰织构起到了削弱的作用。此外,降低挤压温度增加了lt;c agt;锥面滑移的激活难度,削弱了PSN改善基面织构的作用,这导致材料沿挤压方向的基面分布得到强化。细晶强化明显改善了机械性能,但这种强化能力严重依赖于织构。在拉伸变形过程中,弱基面织构容易激活基面滑移,而强基面织构则需要激活棱柱状滑移。Hall-Petch分析表明,强基面织构材料的较高屈服应力归因于显著的变形模式强化(棱柱状滑移的激活)和几何强化(较高的泰勒系数)。由于较高的应变硬化能力,弱基面织构有利于提高材料均匀伸长率,这在拉伸孪晶激活时更为明显。

关键词: 压缩过程,微观细粒度,织构,机械性能,变形模式

1 引言

在当前工业对低密度合金需求不断增加的情况下,镁合金作为地球上最轻的工程金属,由于其比强度、刚度和散热性高,受到了极大的关注[1,2]。然而,它们较低的强度和室温下较差的可塑性极大地限制了它们的商业泛用性[3,4]。到目前为止,人们提出了大量可行的方法来提高镁合金的强度和延展性,如用于提高强度的细晶强化[5]、固溶强化[6]、沉淀强化[7]以及它们的复合强化[8,9];用于提高延展性的晶粒细化和织构改善[8,9]。典型的例子是,Zhu等人通过高应变率轧制,制造了晶粒尺寸更细的Mg-6Zn-0.5Zr合金板(0.3-2.4mu;m),呈现出更高的371MPa的极限拉伸应力和26%的伸长率[5]。Kang等人在固溶强化、细晶强化和沉淀强化的基础上,通过结合热处理和挤压获得了具有优良机械性能的Mg-Nd-Zn-Zr-Mn合金[8]。此外,Huang等人将AZ31镁合金板材的织构强度从5.4弱化到2.7,将埃里克森杯突深度值从4.5mm大大提高到8.6mm[10]。

Mg-Nd-Zn-Zr合金具有巨大的工业应用潜力,特别是在可生物降解的植入材料领域[11]。根据Mg-Nd相图,在共晶温度下,钕原子在镁基体中拥有约3.6wt%的大固溶度,这就是为什么它们能产生显著的时效硬化效果[12-14]。这一特点也使得他们的研究热点集中在通过热处理的方式进行固溶强化和沉淀强化[6,15]。相反,同时提高强度和延展性有很大好处的晶粒细化的研究相对滞后。例如,铸造的Mg-Nd基合金通常表现出粗大的晶粒特征,平均晶粒尺寸大于50mu;m,由于缺乏晶粒细化,其屈服强度仅达到200MPa[6,11,16]。这大大限制了它们的广泛应用。因此,有必要对Mg-Nd-Zn-Zr合金的晶粒细化和相关机械性能进行研究。

挤压工艺具有很强的三轴压应力状态,在这种状态下,金属材料的塑性加工潜力可以充分实现。这种工艺更适用于塑性差的镁合金。之前的工作表明,热塑性变形过程中的动态再结晶(dynamic recrystallization,DRX)可以使材料微观结构得到有效的细化。同时,根据Zener-Hollomon参数(,其中是应变速率,是变形温度,是活化能,是气体常数)可以看出晶粒尺寸主要取决于应变速率和变形温度[17,18]。然而,由于镁合金具有密排六方(HCP)结构,其在塑性变形下通常产生强烈的基面织构,特别是在较低的变形温度下[4,19,20]。重要的是,这种织构明显影响了晶粒细化对机械性能的改善程度,许多研究人员在Hall-Petch关系的研究中已经阐述了这一点[21-23]。Xin等人系统地研究了镁合金的Hall-Petch斜率对织构的高度依赖性,其中斜率从119 MPa mu;m1/2变化到411 MPa mu;m1/2 [24]。在这方面,对Mg-Nd-Zn-Zr合金的研究非常少。此外,由于镁稀土合金带有稀土织构组分,这种现象对于镁稀土合金可能更加复杂[25,26]。因此,这项工作的重点是研究挤压工艺细晶Mg-Nd-Zn-Zr合金,探明其相关的微观结构演变机制。同时,研究了织构对细晶强化的作用。

2 实验细节

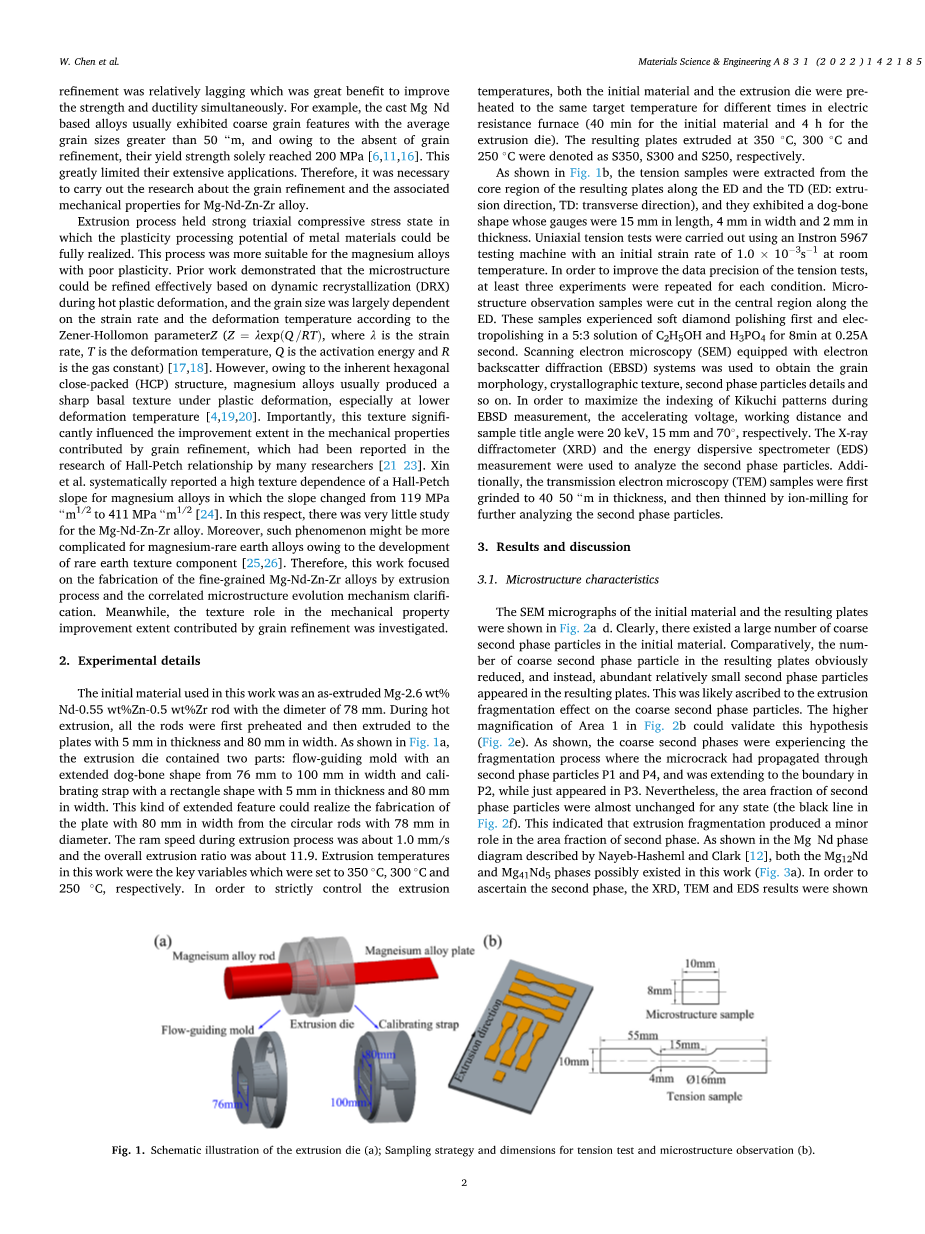

本工作中使用的初始材料是直径为78毫米的Mg-2.6 wt%Nd-0.55 wt%Zn-0.5 wt%Zr棒。在热挤压过程中,所有的棒材先预热,然后挤压到厚度为5毫米、宽度为80毫米的板材。如图1a所示,挤压模具包含两个部分:宽度为76毫米至100毫米的扩展狗骨形状导流模具和厚度为5毫米、宽度为80毫米的矩形校准带。这种扩展功能可以实现用直径78毫米的圆棒制造出宽度为80毫米的板材。挤压过程中的柱塞速度约为1.0毫米/秒,整体挤压比约为11.9。在这项工作中,挤压温度是关键变量,分别被设定为350℃、300℃和250℃。为了严格控制挤压温度,初始材料和挤压模具都在电阻炉中不同时间预热到相同的目标温度(初始材料为40分钟,挤压模具为4小时)。在350℃、300℃和250℃下挤出的板材分别表示为S350、S300和S250。

如图1b所示,拉伸样品是沿着ED和TD(ED:挤压方向,TD:横向方向)从所得板材的核心区域提取的,具有狗骨形状,其标距段长为15毫米长、宽为4毫米和厚为2毫米。室温下的单轴拉伸试验在Instron 5967试验机进行的,初始应变率为1.0 times; 10-3s-1。为了提高拉伸试验的数据精度,每个条件至少重复三次实验。显微结构观察样品是在沿ED方向的中心区域切割出来的。这些样品首先进行金刚石抛光,并在5:3的C2H5OH和H3PO4溶液中以0.25A每秒电解抛光8分钟。配备了电子背散射衍射(electron backscatter diffraction,EBSD)系统扫描电子显微镜(scanning electron microscopy,SEM)被用于获得晶粒形态、晶体结构、第二相粒子细节等。为了充分索引菊池线,在EBSD测量过程中加速电压、工作距离和样品倾斜角分别为20 keV、15 mm和70°。X射线衍射仪(X-ray diffractometer,XRD)和能量色散光谱仪(energy dispersive spectrometer,EDS)的测量用来分析第二相粒子。此外,透射电子显微镜(transmission electron microscopy,TEM)样品首先被研磨到40-50mu;m的厚度,然后通过离子研磨变薄以进一步分析第二相粒子。

3 结果和讨论

3.1 微观结构特征

图2a-d显示了初始材料和所得板材的SEM显微照片。显然,初始材料中存在大量的粗大的第二相粒子。相对而言,所得板材中粗大的第二相粒子数量明显减少,相反,大量相对较小的第二相粒子出现在所得板材中。这可能是由于对粗大的第二相粒子的挤压破碎效应造成的。图2b中区域1的更高放大率可以验证这一假设(图2e)。如图所示,粗大的第二相正经历着破碎过程,微裂纹已经传播通过第二相粒子P1和P4,并延伸到P2的边界,而在P3中微裂纹刚刚出现。尽管如此,第二相粒子的面积分数在任何状态下都几乎没有变化(图2f中的黑线)。这表明挤压碎裂对第二相的面积分数产生的作用很小。正如Nayeb-Hasheml和Clark[12]所描述的Mg-Nd相图所示,在这项工作中,Mg12Nd和Mg41Nd5相都可能存在(图3a)。为了确定第二相,XRD、TEM和EDS的结果显示在图3b-d。很明显,图3b中的XRD结果表明,除了镁基体外,还存在许多对应于Mg12Nd相的强度峰,而不是根据标准光谱[6,13,16]的Mg41Nd5相。此外,图3c是S350样品的TEM明场图像和相应的粗第二相的选区电子衍射(selected area electron diffraction,SAED)图案。因此,这个粗大的第二相被确定为Mg12Nd相[27,28]。此外,S350样品的粗第二相的EDS结果(图3d)显示,在粗第二相中,镁原子的比例很高,为66.52 wt%,钕原子的比例相对较高,为32.33 wt%。这与Mg12Nd相的化学成分一致。这些结果充分表明,这项工作中的粗第二相是Mg12Nd相。

图1. 挤压模具的示意图(a);拉伸试验和微观结构观察的取样方式和尺寸(b)

一般认为,对于含有第二相的镁合金,小颗粒可以钉住边界,延缓再结晶,而大于1mu;m的颗粒可以作为成核点,促进再结晶行为,通常称为粒子激发形核(particle-stimulated nucleation,PSN)[25,26]。这种再结晶机制是由Humphreys针对变形铝提出的,现在已经在镁合金中被广泛分析[29,34]。为了更好地分析第二相粒子对DRX的影响,统计了不同状态下的平均颗粒面积(面积gt;0.78mu;m2asymp;尺寸gt;1mu;m)的变化,如图2f所示(红线)。可以看出,随着挤压温度的降低,平均颗粒面积从S350的2.1mu;m2持续下降到S250的1.75mu;m2。这意味着两点:(i) 在较低的挤压温度下,挤压破碎效应更强;(ii) 随后在较低的挤压温度下,第二相小颗粒(lt;1 mu;m)的比例更高。将在以下章节中描述这种变化对所得板材的微观组织形态和织构状态的影响。

图4描述了初始材料和所得板材的微观组织特征,包括晶粒形态、晶粒尺寸分布和取向差角分布。如图4a所示,初始材料拥有一个双相的微观结构,由细小的再结晶晶粒包围着粗大的晶粒。初始材料的平均晶粒尺寸相对较小(约10.9mu;m),但根据晶粒尺寸分布图,其晶粒尺寸范围很大(从1.1mu;m到33mu;m)。此外,图4a中的取向差分布在86.4°处表现出一个小峰,在30°处表现出一个高峰。如之前研究所述,86.4°的取向差角与拉伸孪生密切相关[2]。关于30°的高峰,Imandoust等人将其发展归因于DRX过程中棱面滑移绕lt;0001gt;的晶格旋转,这在挤压镁合金的研究中已有阐述[26]。

图2. (a)初始材料,(b)S350,(c)S300和(d)S250的SEM特征;(e)图2b中红色虚线所示的区域1的高倍率;(f)不同状态下的颗粒 (f) 不同状态下,面积大于0.78mu;m2的颗粒的面积比例和平均颗粒面积。(关于本图例中对颜色的解释。读者请参考本文的网络版)

与初始材料相比,热挤压不仅可以有效地细化微观组织,而且还可以改善所得板材的微观组织的均匀性[17,30]。具体来说,初始材料中的粗大晶粒明显被细化为细小的等轴晶粒,所得板材的平均晶粒尺寸为2.39-3.49mu;m(图4)。此外,高斯分布函数可以很好的对所得板材中的晶粒尺寸分布进行拟合,这意味着挤压过程对微观组织均匀性产生了积极影响[31]。这些结果表明,DRX在挤压过程中完全发生。

图3. 根据Nayeb-Hasheml和Clark[12]的Mg-Nd相图(a);Mg-2.6Nd-0.55Zn-0.5Zr的不同状态的X射线衍射图(b);S350的粗第二相的明场图像和SAED图案(c);S350的粗第二相的SEM特征和EDS结果(d)

图4还描述了在低挤压温度下更精细的微观结构(平均晶粒尺寸:350℃时3.49mu;m,300℃时3.01mu;m,250℃时2.39mu;m)。根据Zener-Hollomon参数,较低的变形温度对应于较高的Z值,以及较小的DRXed晶粒尺寸[17,18]。事实上,降低挤压温度不仅引入了更多的储存能量来增加DRX成核点,而且还抑制了高角度晶界的快速移动。此外,第二相粒子是限制晶界移动和增加DRX成核率的另一个重要因素[25,32]。如上所述,挤压破碎效应在产生的板材中产生了大量的小的第二相粒子,这种效应在较低的挤压温度下更加明显。这些小的第二相粒子导致DRXed晶粒的晶界很难迁移,从而促进了更精细的微观组织的发展,特别是在较低的挤压温度下。重要的是,这些小的第二相粒子在改善微观组织均匀性方面发挥了关键作用。从S350的微观结构形态(图4b)可以细致地看到,一些DRXed晶粒急剧增长,而一些则明显受到抑制。这种微观结构均匀性的差异在S250样品中几乎消失了。这种变化可以用高斯分布函数的标准偏差来很好地描述:小的标准偏差对应于均匀的微观组织。显然,随着挤压温度的降低,标准偏差从S350的3.34mu;m逐渐下降到S250的1.67mu;m(图4),表明较低的挤压温度对微观结构的均匀性有积极影响。

一般来说,第二相粒子的尺寸、间距和体积分数存在一定关系,当该粒子被视为一个球时:,其中、和分别是间距、尺寸和体积分数[33]。如图2所示,三块板中的第二相粒子的体积分数几乎相同。这意味着根据上述关系,颗粒之间的间距与第二相粒子大小的比率保持不变,即小的第二相粒子对应着小的间距。也就是说,与S350和S300相比,S250中的小第二相尺寸使其颗粒之间的间距很小。这表明S250中的颗粒比S350和S300中的颗粒分布更分散

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590616],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。