英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

用于内齿轮测量仪精度评估的高精度凹球面伪影

Masaharu KOMORI *、Fumi TAKEOKA *、Yohan KONDO **、Osamu SATO **、Sonko OSAWA ** 和 Ryohei TAKEDA ***

* 京都大学机械工程与科学系京都大学京都市西京区京都 615-8540,日本电子邮件:komorim@me.kyoto-u.ac.jp

** 工程测量研究所、日本国家计量研究所、国家先进工业科学技术研究所 (NMIJ / AIST) 1-1-1, Umezono, 筑波, 茨城县 305-8563, 日本

*** 大阪精密机械株式会社, 6-5-16, Mikuriya, Higashi-Osaka, Osaka 577-0032, Japan

摘要:内齿轮的振动和噪音是汽车等机械设备中的一个重要问题。内齿轮的振动和噪声特性受到齿面形状微米级制造误差的显着影响。因此,需要使用测量仪器进行质量控制。齿轮测量仪的精度通常使用主齿轮进行评估。然而,由于用于内齿轮的主齿轮的基准面具有几何复杂的形状,因此难以制造高精度的主齿轮。这限制了内齿轮测量仪器的评估和校准的准确性。为了解决这个问题,本文提出了一种新的具有心球面的工件,用于评估内齿轮测量仪器的精度。由于其简单的特征,可以高精度地制造凹球面。像这样,可以使用此表面开发高度精确的工件。在本文中,描述了所提出工件的概念,并构建了工件测量条件的数学模型。描述了工件的设计,并开发了测量仪器的评估方法。然后制造工件,并校准其精度。使用所提出的工件进行了测量实验验证了评估方法的有效性。

关键词:内齿轮,工件,测量,精度,评价,标定,设计

介绍

齿轮噪音的降低是一个重要的问题,因为齿轮噪音与汽车的质量有关(Komorietal.,2000:Komori et al.,2003)。由于齿轮噪声受齿面形状的微米级制造误差的影响,因此需要对齿轮的齿面形状进行质量控制以降低齿轮噪声。齿轮齿面形状的测量方法有很多种(Goch2003:Robinson等,1995Suh等,2002: Boukebbab等2007:Guenther和Hocken2006:Dantan 等。2007年:小熊和川崎,2001年)。多种测量方法例如条纹投影(Goch,2003)、全息干涉测量(Fuiio et al.1999)光学测量(Okuyama et al.1994)、激光干涉测量(Takeokaetal.2008)以及激光跟踪(Haertig et al.20032005)已经被提出然而在许多工厂中齿轮专用测量机(Ogumaand Kawasaki2001)和坐标测量机(Rasnick et al.,1998)被使用。齿轮测量仪(齿轮专用测量机)因其测量速度快而常用干齿面形状的质量控制。因此,为了实现齿轮的先进质量控制,需要高精度的齿轮测量仪。齿轮噪音的质量甚至会受到几个齿面波动的影响微米。因此,需要精度为1um或更高的齿轮测量仪。然而,目前的齿轮测量仪器的精度被认为在几微米量级因此无法达到所需的精度。出干质量控制的目的,对齿轮测量仪器的精度进行评估和校准非常重要。在大多数情况下,使用具有高精度的工件(标准规)进行校准。齿轮测量仪的精度原则上不超过用干校准的工件的精度因此,需要具有高精度的人工制品。主步轮是一种与普通齿轮形状相似的人工制品,在许多工厂中,用于校准长轮测量仪器。此外还存在各种类刑的专用工件。渐开线工件具有渐开线轮康形式铅制品或螺旋制品具看用干铅测量(轴向测量)的螺旋形式(Physikalisch-echnische Bundesanstalt 手册:0ch,2006年 Beyer,1996年;Beyer和Pahl,1996年;Frazer等人,2004年)。然而,主齿轮或这些人工制品的精度不够高,因为此类主齿轮或人工制品由于其复杂的参考表面形状而难以制造。例如,主齿轮的精度约为1ume主齿轮是通过磨削制造的,因此在参考表面上存在由磨削痕迹引起的波动。这会降低主齿轮的精度。为了解决关于外齿轮测量的这个问题,作者提出了使用几何简单特征的工件,例如球、平面和圆柱体(Kubo等人,2006;Komori等人,2010a;Kondo和Mizutani,2002;Komori等人,2009a;小森等人,2010b;近藤等人2010;小森等人,2009b;小森等人,2014;小森等人,2016a;小森等人,2016b)。这些人工制品可以具有高精度,因为可以高精度制造球、平面和圆柱体,即十纳米的数量级。这种人工制品改进了齿轮测量仪器的校准。

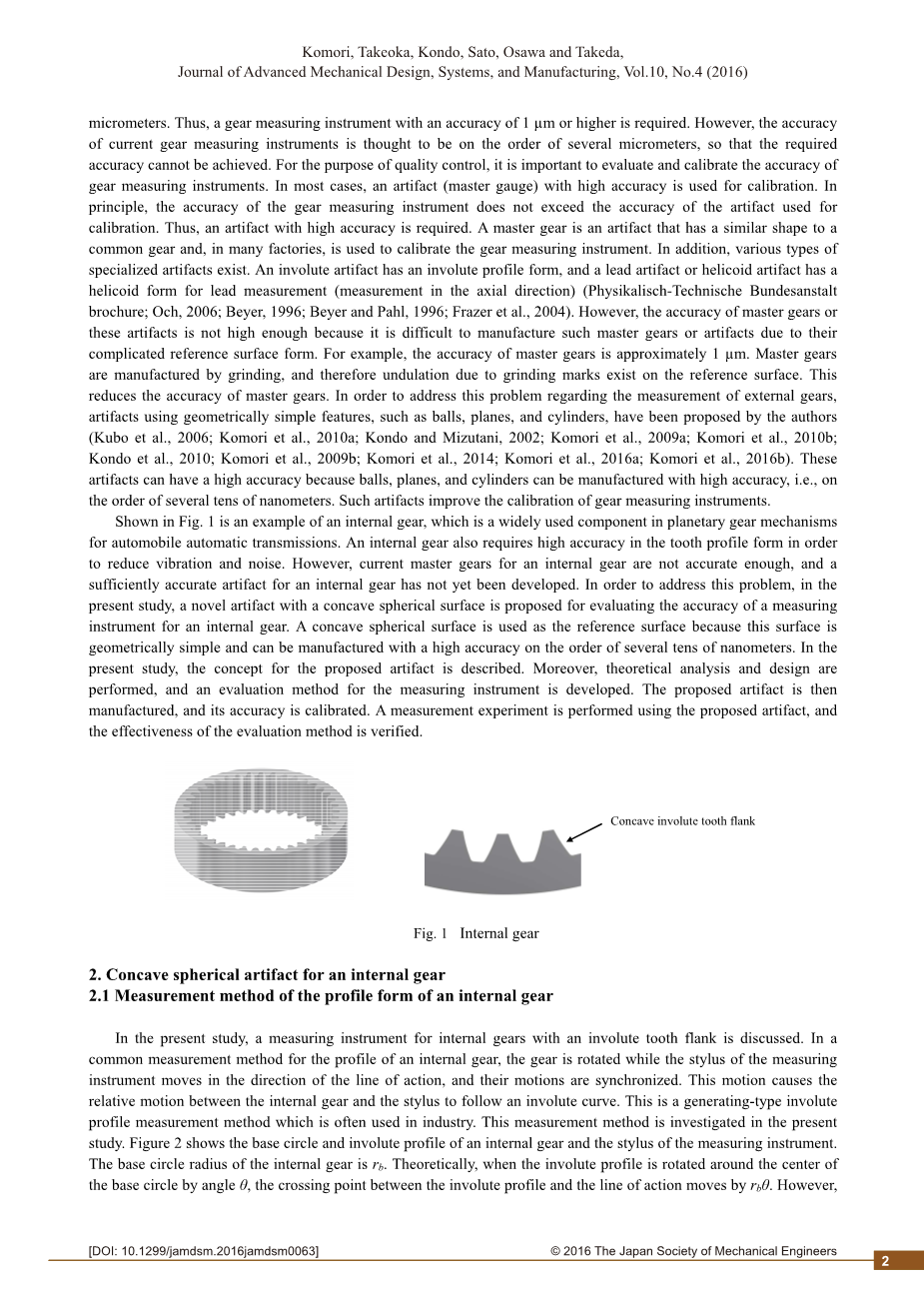

图1是内齿轮的一个例子,内齿轮是汽车自动变速器行星齿轮机构中广泛使用的部件。内齿轮还需要高精度的齿廓形状,以减少振动和噪音。然而,目前的内齿轮主齿轮精度不够。还没有开发出足够精确的内齿轮人工制品。为了解决这个问题,在本研究中,提出了一种具有凹球面的新型工件,用于评估内齿轮测量仪器的精度。使用球面作为参考表面,因为该表面在几何上简单并且可以以几十纳米量级的高精度制造。在本研究中描述了所提出的工件的概念。此外,进行理论分析和设计,并开发了一种测量仪器的评价方法。然后制造提出的人工制品,并校准其准确性。使用所提出的工件进行了测量实验,验证了评估方法的有效性。

Concave involute tooth flank

图1 内齿轮

内轮的凹球面伪影

-

- 内齿轮齿廓形状的测量方法

在本研究中,讨论了一种用于渐开线齿面内齿轮的测量仪器。一种常用的内齿轮轮廓测量方法是在测量仪器的测针沿作用线方向移动的同时旋转齿轮,它们的运动是同步的。这种运动导致内齿轮和测针之间的相对运动遵循渐开线曲线。这是工业上常用的一种生成式渐开线轮廓测量方法。在本研究中研究了这种测量方法。图2显示了内齿轮的基圆和渐开线轮廓以及测量仪器的测针。内齿轮的基圆半径为r理论上,当渐开线轮廓绕基圆中心旋转角度0时渐开线轮廓和作用线之间的交点移动r0。然而实际上,制造的内齿轮的齿面存在一定程度的形状误差。在这种情况下,实际交叉点偏离理论交叉点,实际检动距离与理论距离(r0)不同。在生成式齿廓测量中,测针沿着作用线与齿轮的旋转同步移动,齿轮与齿面保持接触。齿轮齿面的理论渐开线形状与实际形状之间的差异由测头和测头测量,并由测量仪输出。

Base circle y

Involute profile (after rotation)

rb

rb

O x

Involute profile (before rotation)

Stylus of measuring instrument

Line of action

图2 内齿轮渐开线齿廓测量方法

-

- 凹球面伪影的概念

用于评估齿轮测量仪精度的工件必须满足两个条件:(a)工件必须以高精度制造,以及(b)工件必须易于制造。条件(a)是必要的,因为工件的精度越高,可以越精确地评估测量仪器的精度,从而使测量仪器的可证明测量精度越高。为了降低制造成本和增加工件的可用性,条件(b)是必要的。可以比渐开线形状更精确地制造简单形状,例如球形和平面表面。因此,具有作为基准面的简单形式的人工制品在精度上具有优势。在本文中,提出了一种使用凹球面的工件来评估内齿轮的测量精度。图3显示了所提出的凹球面伪影的示意图。一个球(中心球)和一个凹球面固定在一个平面(底板)上。中心球用于定义工件的中心轴。凹球面作为内齿轮的齿面。换言之,在使用齿轮测量仪进行测量时,测量的是凹球面而不是内齿轮的齿面。凹球面的形状与图1所示的内齿轮的渐开线凹齿面相似,因此可以代替内齿轮的齿面进行测量。

传统的渐开线主齿轮在制造过程中是通过磨削来完成的,因此在齿面上存在很深的磨痕。因此,齿面出现一定程度的粗糙和起伏。在许多情况下,由干粗糙度和波动,主齿轮的理论渐开线形状与实际步面形状之间的偏差约为1um或更大,即使使用高精度工艺来加工制造主齿轮。测量主齿轮时,粗糙度和起伏会导致测量曲线中出现幅度约为1um的高频和低频波形。因此当使用卡轮测量仪测量主齿轮时,无法区分测量曲线中的波形是由主齿轮的形状误差还是由齿轮测量仪的测量误差产生的。这个问题阻碍了齿轮测量仪器的高精度评估和校准。相比之下,凹球面工件的基准面为凹球面,在制造过程中可以进行抛光。因此,表面的粗糙度和起伏非常小。可以制造出具有几十纳米到100纳米之间起伏的心球面。所以,当凹球面伪影用于齿轮测量仪的评估,测量结果中出现幅度为lum的波形时,可以明确该波形主要是由测量仪的测量误差引起的,而这在使用主齿轮时是不可能的。另外,凹球面伪影由球、凹球面和平面组成。这些简单形状的部件可作为标准产品在市场上买到。因此,这些部件容易获得,因此可以以低成本获得高精度产品。所提出的工件具有这个优点。

-

- 使用凹球面伪影评估齿轮测量仪的方法

使用凹球面伪影的齿轮测量仪精度评估过程如下。齿轮测量仪输出测量的表面形状与理论渐开线形状的偏差。因此,在测量凹球面伪影时,齿轮测量仪输出测量结果(图4(a)),包括以下三个部分:

- 理论心球面与理论渐开线形状的偏差。

- 凹球面伪影的误差。

- 齿轮测量仪的测量误差。

图4 利用凹形球面伪影评定齿轮测量仪精度的过程

在这三个分量中,(1)理论凹球面与理论渐开线形式的偏差可以用数学方法计算出来,如图4(b)中的理论测量曲线所示。理论测量曲线对应干假想齿轮测量仪在无误差测量假想凹球面工件时输出的无误差测量曲线。图4(d)是通过从实际测量曲线(图4())中减去理论测量曲线(图4(b))获得。图4(d)包括(2)凹球面伪影的误差和(3)齿轮测量仪的测量误差。这些错误是不可分离的。但是,如上节所述,由于心球面精度高。(2)以球面伪影的误差远小干(3)齿轮测量仪测量误差的影响。因此,有理由认为图4(d)的大部分波形是由(3)齿轮测量仪的测量误美引起的。因此,可以更准确地评估齿轮测量仪的精度。

-

- 理论测量曲线

如2.3节所述,利用凹球面伪影评定齿轮测量仪的精度时,必须计算出理论测量曲线(理论凹球面与理论渐开线形式的差值)。本节推导了理论测量曲线的方程。图5为齿轮测量仪的凹面球面与针尖接触的二维几何图。点O为齿轮测量仪的旋转轴位置。y轴平行于触控笔的传感方向,x轴垂直于y轴。点M为凹球面的中心。点A是参考渐开线曲线的原点。点L是作用线(平行于y轴的参考渐开线基圆的切线)与x轴的交点。触控笔尖的中心位于动作线上。当触头与参考渐开线曲线B点接触时,触头中心为PI,当触头与凹面球面接触时,触头中心为Ps。凹球面的曲率半径表示为 rc,中心球的中心到凹面球面中心的距离表示为rd。参考渐开线曲线的基圆半径为rb. 测量笔尖的半径为 rp ,凹球面的中心位置为(xM,yM).表示参考渐开线曲线位置的ang;AOL,记为。ang;MOL记为,ang;AOM记为.如果中心球在O处,那么,,xM,和yM表示如下:

理论测量曲线可以这样计算。

图6为利用式(7)计算的理论测量曲线的算例,其中,中心球的圆心到凹球面圆心 rd 的距离为50.568mm, 凹球面的曲率半径 rc 为25mm,参考渐开线的基圆半径 rb 为 50 mm, 测量针尖半径 rp 为 2.5 mm.。在这个例子中,凹面球面伪像的尺寸被选择,使凹面球面伪像的凹面球面轮廓与参考渐开线曲线的轮廓相似。理论测量曲线为“W”形,有两个谷和一个峰,两个谷的高度相同。另一种情况是,当凹球面伪迹的凹球面轮廓与参考渐开线轮廓不一致时,理论测量曲线的两个谷地高度不同,出现“W”形变化。

600

Deviation from involute [m]

500

400

300

200

100

0

Fig. 6

10 0 10 20 30 40 50

Rotational angle [degree]

Theoretical measurement curve

凹面球形工件的设计

-

- 工件的尺寸

在设计凹形球面伪影时,必须确定其尺寸,使其适合于轮廓测量。换句话说,凹球面伪迹的设计必须使其凹球面表面的轮廓与参考渐开线曲线的轮廓接近。在本节中,当参考渐开线曲线的基圆半径 r

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[603945],资料为PDF文档或Word文档,PDF文档可免费转换为Word