英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

环形钢板剪力墙的试验研究

摘要

研制了一种新型的抗平面外屈曲的钢板剪力墙(SPSW)。环形钢板剪力墙(RS-SPSW)包括一个钢网板,该网板被切割成带有孔的图案,留下由对角线连接的环形钢的部分。环的形状通过环形如何变形成椭圆的力学机制来抵抗平面外的屈曲。结果表明,随着张力对角线的延长,环的压缩对角线会缩短,本质上消除了垂直于张力场方向上的松弛。由于环的变形模式的独特特征,由此产生的RS-SPSW系统的载荷变形响应可以表现出完全的迟滞行为,并相对于薄的未 硬化的SPSW具有大大提高的刚度。该概念已经通过在7个大约1mtimes;1mRS-SPSW面板上进行测试,并与固体板面板的实验响应进行了验证。给出了不同几何参数对平板性能影响的一般结论,包括对产生理想滞后响应的几何形状的限制。

关键词: 钢板剪力墙,环状,滞后行为,板扣,地震设计,实验

1 介绍

钢板剪力墙(SPSW)是一个有吸引力的选择为地震工程设计的各种原因包括降低成本,减少入侵的建设,和小建筑墙厚相对于混凝土剪力墙以及提高施工速度和有效地使用细长的墙元素(见[1]总结)。在过去的几十年里,在SPSW上进行了大量的计算和实验研究项目,并在美国、加拿大、日本和其他地方的建筑中实施。尽管SPSW已经在实践中使用,但在SPSW的设计、构建和行为方面存在几个挑战,限制了它们的使用。

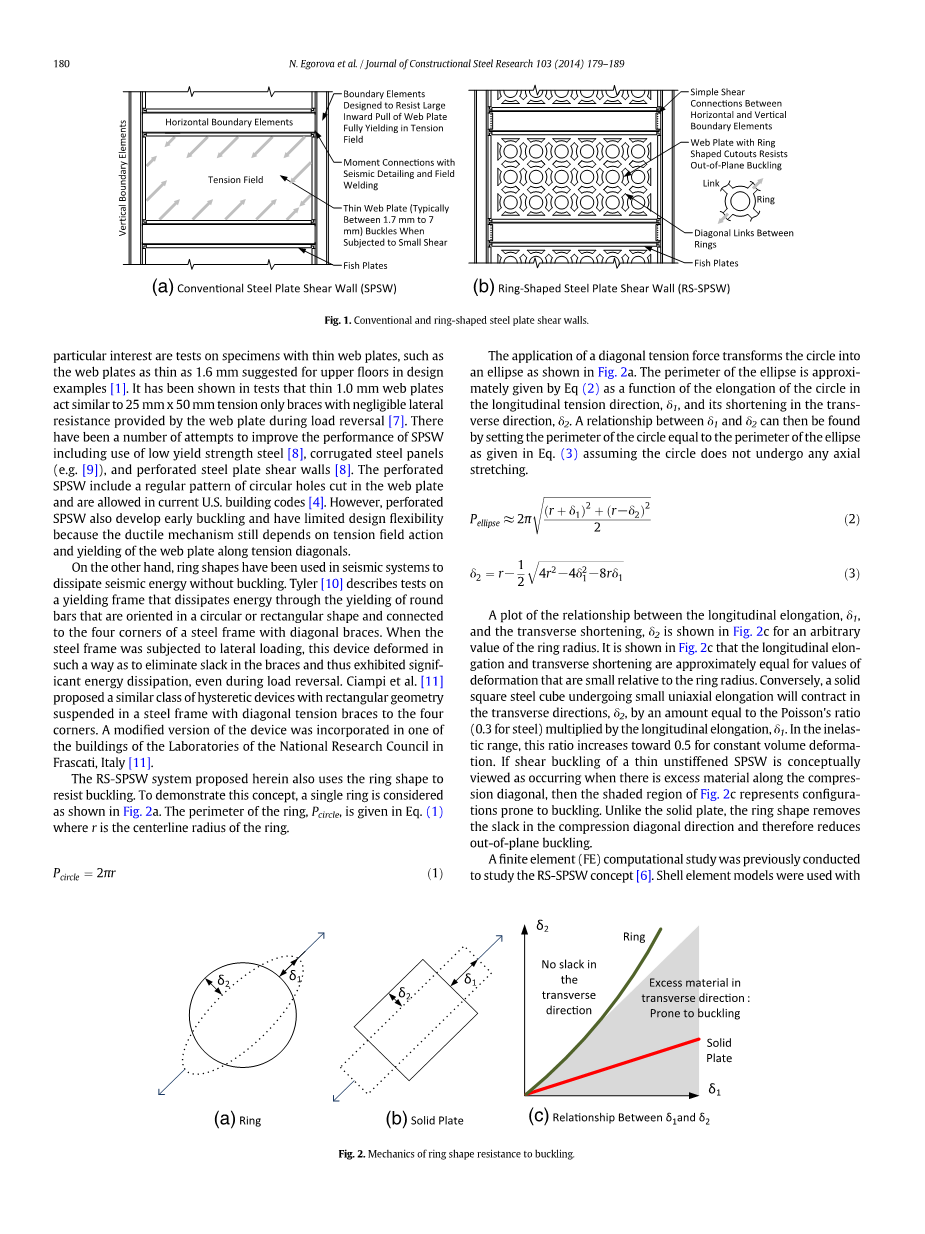

一个典型的SPSW的关键组成部分(见图1a)是一个薄的腹板,梁被称为水平边界元素,柱也被称为垂直边界元素。腹板通过腹板的张力场作用抵抗 水平层剪切,并随着腹板沿倾斜张力场方向产生时消散地震能量。(e.g.[ 2 ] )虽然SPSW可以发展显著的屈曲后剪切能力,但腹板在小剪切力下屈曲,甚至 在大风荷载下也可能发生。SPSW的屈曲导致显著的硬度损失和挤压迟滞行为 (e.g.[3 ]). 以减轻相关的负面影响与SPSW腹板屈曲,需要一个周围的力矩框架在U.S.建筑代码[4]。

环形钢板剪力墙(RS-SPSW)(见图1b)包括一个独特的切割模式,留下环的形状,可以减轻板屈曲的力学如何,一个圆变形为一个椭圆。Maurya 等人探索了该系统的力学机制。[5]包括一组RS-SPSW面板[6]。结果发现, 与传统系统相比,RS-SPSW系统显著提高了刚度和能量耗散特性交换程序状态。

本文的目的是通过一个实验程序来验证RS-SPSW的理论概念。此外,选择 包括板厚度、环数和环几何结构来研究设计变量对RS-SPSW行为的影响,识别潜在的屈曲模式,为他人验证/校准计算模型提供数据,比较测量剪切能力与理论强度预测,并探索哪些设计变量组合产生理想的滞后响应。

为了达到这些目标,我们设计、制作了8个试样,并进行了反向循环剪切 变形。本文介绍了RS-SPSW系统的基本概念、实验设置和位移协议,并介绍了结果并分析了结果对该系统实际应用的影响。

2 背景和RS-SPSW概念

在钢板剪力墙板上进行了大量的小规模和大规模的实验(总结见[1])。 关于特别感兴趣的是对具有薄腹板的样品进行测试,如设计实例[1]中建议的上层厚度为1.6mm的腹板。试验表明,薄1.0mm腹板作用于25mmx50mm张力,在负载反转[7]期间腹板提供的横向阻力可以忽略不计,已经有很尝试来提高SPSW的性能,包括使用屈服强度[8],波纹钢板(e.g.[ 9 ])和穿孔钢板剪力墙[ 8 ],穿孔的SPSW包括在腹板上切割的圆形孔的规则图案,并允许当前的U.S建筑代码[4]。然而,穿孔SPSW也发展了早期屈服,设计灵活性有限,因为韧性机构仍然依赖于张力作用和腹板延长力对角线的屈服。

另一方面,环形已被用于地震系统,以不屈曲地耗散地震能量。Tyler[10]描述了对屈服框架的测试,该框架通过屈服的圆杆来消耗能量,这些圆杆呈圆形或矩形,并通过对角线支架连接到钢框架的四个角。当钢框架承受横向载荷时,该装置的变形消除了支架的松弛,甚至在载荷反转过程中也表现出显著的能量耗散。Ciampi等人,[11]提出了一种类似的滞后装置,其矩形几何形状悬挂在钢框架中,四角为斜撑。该设备的改进版本被纳入意大利弗拉斯卡蒂的国家研究委员会实验室的一个建筑[11]。

本文提出的RS-SPSW系统也使用了环的形状来抵抗屈曲。为了证明这一概念,我们考虑了一个单环如图2a所示。环的周长Pcerce以等式给出(1),其中r是环的中心线半径。

(1)

应用对角线张力将圆转化为椭圆,如图2a所示。椭圆的周长大致由方程(2)给出,作为圆在纵向张力方向delta;1的伸长和在横向方向delta;2的缩短的函数。然后,通过设置圆的周长等于椭圆的周长,可以找到delta;1和delta;2之间的关系(3)假设圆不进行任何轴向拉伸。

(2)

(3)

对于任意的环半径值,环的纵向伸长率delta;1和横向缩短率delta;2之间的关系图如图2c所示。如图2c所示,对于相对于环半径较小的变形值,纵向伸长率和横向缩短率大致相等。相反,一个经历较小的单轴伸长率的实心正方形钢立方体将在横向方向delta;2上收缩,其数量等于泊松比(钢为0.3)乘以纵向伸长率delta;1。在惯性范围内,对于恒定体积变形,该比值增加到0.5。如果从概念上认为,未硬化的薄SPSW的剪切屈曲是在沿复合对角线有过量材料时发生的,那么图2c的阴影区域表示容易屈曲的结构。与固体板不同,环状形状消除了压缩对角线方向上的松弛,从而减少了平面外的屈曲。

之前已经进行了一个有限元计算研究来研究RS-SPSW的概念。壳体元件模型采用几何非线性分析来捕获屈曲。研究发现,RS-SPSW能够减少并在某些情况下防止屈曲。与固体面板SPSW相比,该面板在能量耗散和刚度方面有显著改善,其他几何参数表明可以根据项目特定条件对响应参数进行单独调整。确定了两种潜在的屈曲模式,包括类似于固体板的张力场屈曲的整体剪切屈曲,和单个环的横向扭转屈曲。

利用塑性机理分析[12],得到了RS-SPSW剪切强度的分析表达式。轴向力和弯曲力之间的相互作用被忽略了,因为其影响通常被发现是较小的[6]。所考虑的第一种机制(如图3b所示),假设在环的中心线和连接环的连接杆的中心线的交叉处将形成四个塑料铰链。然而,由于连杆具有离散的宽度,所以塑料铰链被迫出现在连杆的边缘,如图机构2(图3c)所示。同样,机构3(图3d)假设塑性铰链形成在连接的边缘,但环经历了剪切变形,而不是沿对角线延伸。

与每个机制相关的剪切力荷载(对角线力的水平分量)在Maurya[6]中推导出来,并由等式给出机制1和等式的(5)机构2和机构3的(6)它们产生了相同的剪切能力。这两个方程都是基于图中所示的环的几何形状包括中心线半径R,环的宽度wc,链接宽度wL,板厚度tw。塑性力矩容量Mp由等式提供(4)作为板屈服强度的函数,Fy固体无加硬钢板剪力墙的剪切能力,Qsolid在多个参考文献(e.g.[1]),由等式提供(7),并且是腹板净宽的一个函数Lcf和张力场角alpha;。

(4)

(5)

(6)

(7)

研究了RS-SPSW在六层原型结构中的应用,包括原理图设计、制造问题、成本比较和与传统SPSW相比的性能评价。经济分析显示RS-SPSW和传统SPSW之间的成本相当,因为RS-SPSW不需要在梁-柱连接处的力矩连接。此外,发现具有大型水射切割台的机械车间能够制造RS-SPSW腹板,这表明RS-SPSW可以在实践中制造和安装。

3 试验研究的设计

一系列的实验在托马斯·m·默里结构工程实验室在弗吉尼亚理工大学被实施是为了验证RS-SPSW概念,调查这些面板的循环迟滞行为,评估推导的强度方程的有效性,并研究潜在的屈曲模式与这些板配置。这些测试是在大约一平方米的板上进行的,该板大到足以测试可能用于全尺寸结构的环。

3.1 测试设置和加载协议

测试设置如图4所示被设计用于对钢板试件进行剪切变形。图中左侧所示的自由端。图四采用MTS型号243.60液压执行器上下移动,受力容量为650kN,张力容量为1015kN,分别压缩。固定的端部,如图4右侧所示被固定在坚固的地板上。腹板被夹在两个角度之间的一个滑动临界连接沿所有四个边缘。顶部和底部的双角边界元件使用直径为50mm的钢钉固定在垂直元件上,因此在钢钉之间保持恒定的距离,使自由侧产生轻微的弧形运动。钢板试样用螺栓连接在测试框架上,以便使用相同的试验台对多个试样进行测试,尽管在实践中边界可以连接焊接。为执行器和自由端垂直元件的中间提供了平面外侧横向支撑。SPSW 面板的固定侧通过反应框架的小轴弯曲刚度及其与强地板的连接来限制平面外运动。

采用ATC-24加载方案[14],假设屈服时的剪切扭曲角,delta;y/a=0.5%,以允许所有试样的一致加载方案,其中针之间的水平距离a=864mm。每个位移水平给出的目标位移、循环数和剪切变形见表1。对致动器进行位移控制以施加目标位移,但在试件1后,施加的致动器位移相对于表1所示位移放大1.3,以更好地获得在弹性反应框架变形存在下试件的目标剪切变形。在整个加载过程中,位移速率保持在25mm/min。

3.2 介绍

仪器仪表方案如图所示5a,包括508mm范围的执行器LVDT和105kN容量的负载元件。使用4个254mm范围的CelescoPT101弦电位仪测量试样的平面内 位移和设置。弦线电位器1如图所示。5a测量了框架自由端的垂直位移,由于支撑致动器的钢框架中的弹性变形,这与致动器LVDT略有不同。用弦电位 计2、3和4测量的位移,计算了腹板的剪切畸变角。三条线的长度作为弦电位器位移加到测量的初始长度。在垂直单元的轴向变形条件下,采用几何定律计算每个时间步长的轴向变形可以忽略。然后将试样左右两侧计算出的剪切角取平均值,以产生结果部分报告的值。

摄影测量法测量了平面外的位移,用NIKKON20mm的NIKOND7000相机,f/2.8固定焦距镜头和1620万像素分辨率,测量腹板的平面外位移模式。根据本研究中使用的程序(见[16]),根据之前的测试[17],估计误差在0.5在测试前和每次测试期间进行四次摄影测量,以测量初始缺陷轮廓、屈曲模态形状来识别屈曲的开始,并量化平面外位移的大小。摄影测量目标通常被放置在环的内外周边和沿着连接环的链接的边缘。

3.3 样式的设计和制造

如表2和图6所示的8个试样进行了测试,研究了几何设计参数对循环行为的影响。图6中定义了一些基本尺寸,包括面板厚度、宽度、外环半径、Ro、圆环宽度、宽度、连接宽度、wL、每行环数、N和板的最小销对销尺寸a=864mm。在之前的计算研究[6]中,提出了三维长细比与屈曲有关。整体剪切屈曲与平板长细度有关。环的横向扭转屈曲与两个环的长细度参数有关,Ro/tw和wc/tw。计算研究发现,环和链接收敛的角导致了大量的应力集中[6]。基于一组具有不同圆角半径的模型,发现圆角半径等于外环半径的20%,Ro,可以减轻应力集中,因此用于所有试样。

样品3-13-1、2-13-1和3-10-1设计了小的整体长细度、a/tw和环形长细度参数,Ro/tw和wc/tw,以显示最少的屈曲量和最充分的干力反应。3-6-1等样品具有较大的整体细长度和相对较小的环长细,预计会发生整体剪切屈曲。相反,如1-13-1的样品具有大的环长细和小的整体长细,因此设计为发展环的横向扭转屈曲。使用具有最高质量切割机的喷水切割机切割样品(见图7)。

厚度为t,宽=1.9mm的固体板样品被认为是实践中使用的较薄的SPSW腹板的代表。该固体板试样的厚度被选择为与RS-SPSW试样具有相似的剪切强度。没有选择与RS-SPSW试样具有相同厚度的固体板试样,因为它们的剪切强度几乎要大一个数量级,因此在实际的SPSW应用中是不合理的。

根据ASTMA370-07a[18]对每个板的厚度进行了三次张力片试验,得到的平均材料性能见表3。所有给定厚度的板都是用相同的热量获得的。

4 结果和讨论

本节介绍了8个剪切板测试的结果,从上下文的固体板试样、在环中形成塑料铰链的RS-SPSW、RS-SPSW面板的剪切屈曲和横向扭转屈曲开始。本节最后讨论了断裂势、能量耗散和剪切强度预测方程的精度。

4.1 实心板行为

循环剪切载荷与图中显示了小循环的固体板的剪切变形角行为。图中8a和较大的周期8b值得注意的是尽管执行器的置换历史是在对称应用下,由于反应框架内的不均匀变形,试样的剪切变形并不完全对称。

正如预期的那样,在剪切屈曲之前的几个小位移周期中,薄实心面板表现出约5300kN/%的大刚度。在大约100kN(大约是剪切屈服力的50%)时,刚度发生了明显的变化,之后观察到一个张力场的发展。卸载刚度约为650kN/%,这可能代表了当张力场完全接合时面板的刚度。在载荷反转过程中,刚度进一步下降。如图所示8b,由于之前的张力对角线受到压缩,在载荷反转期间固体面板的切面刚度变为负,并经历屈曲不稳定。虽然试样在重新加载过程中继续抵抗约

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590029],资料为PDF文档或Word文档,PDF文档可免费转换为Word